Une conception douloureuse

Des débuts chaotiques

Extraits d’une interview de Silvio Manicardi, directeur technique délégué chargé du projet parallel-twins, réalisée par H. Mercuriano pour le magazine italien Mondo Ducati:

(extrait du forum Espagnol "la Maneta")

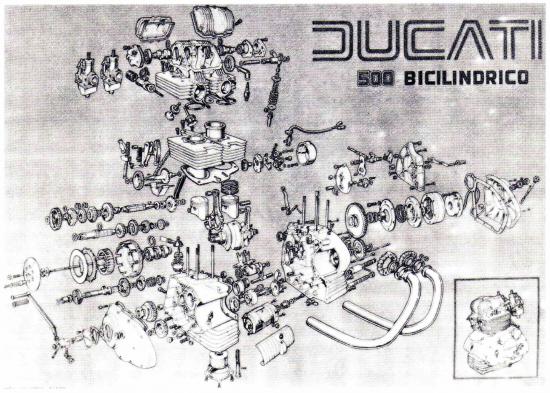

"Le service commercial de Ducati, dirigée à l’époque par Mr Calcagnile, avait décidé de lancer une Ducati bicylindre parallèle à faible côut, dans le but premier de rivaliser avec la production japonaise qui commençait à atteindre le marché européen.

Cette décision se heurta à la forte opposition de l’ingénieur Fabio Taglioni en tant que directeur technique, qui ne voulait rien savoir de ce projet parce que le moteur Pantah en V à 90° était dejà en développement et que c’était à son avis la logique à suivre pour Ducati.

Le problème c’est que le projet a été entrepris dans de mauvaises conditions. La responsabilité technique en a été confiée à un jeune ingénieur fraichement diplomé, Tumidei, qui faisait ce qu’il pouvait. Je suis moi même diplomé en génie mécanique, mais quelqu’un qui sort juste de l’université ne peut pas savoir par où commencer, je n’aurais pas fait mieux.

(L'étude de ce moteur avait été commandée à la société d'engineering anglaise Ricardo. Tumidei était donc chargé de la construction et de la mise au point des prototypes sous la responsabilité de Manicardi)

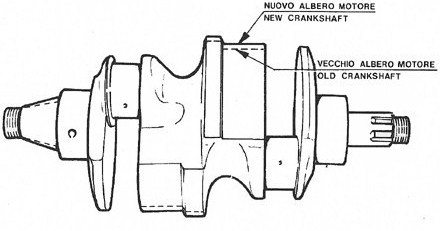

L’une des erreurs fondamentales a été de supprimer les balanciers d’équilibrage initialement prévus. Au départ, le vilebrequin était calé à 360° et équilibré par deux balanciers situés sous le vilebrequin et entrainés par des pignons. Mais ces pièces assez massives subissaient de fortes dilatations thermiques.

Nous avons alors envisagé deux alternatives: soit nous calculions les tolérances uniquement à froid, dans ce cas à chaud le jeu occasionnait un bruit terrifiant, ou, au contraire, le montage etait réalisé de telle sorte que cela fonctionne bien à chaud, mais alors lorsque le moteur était froid il y avait très peu de jeu et ça risquait de gripper. Devant le doute sur la décision à prendre, nous avons finalement opté pour la suppression pure et simple des balanciers d’équilibrage. Mais nous craignions d’avoir alors un moteur qui vibre trop, une solution de compromis a donc été adoptée avec nouveau vilebrequin aux manetons calés à 180°.

Pour ajouter à la honte, des séries de carters avaient déjà été moulés et des défauts de fonderies apparaissaient tels des épaisseurs irrégulières et des cas de porosité. Il a été envisagé un temps de les traiter à la résine Ciba puis de les peindre pour cacher la « misère ».

nota: celà en dit long sur les méthodes de l’usine à l’époque. Ces carters et autres pièces défecteuses auraient du être mis au rebut, mais des centaines avaient été moulés. Alors, par économie, ils ont été montés quand même...

Par la suite, alors que la production était dejà lancée, nous avons rencontré d’autres problèmes.

L’un des principaux a été la mauvaise lubrification des arbres à cames.

L’huile amenée à travers les paliers pour graisser les cames se déversait à l’extérieur malgré les joints toriques et partait directement vers la chaine de distribution. On a tenté d’y remédier par la mise en place de bouchons en aluminium à l’intérieur des arbres à cames pour retenir l’huile, mais avec le temps ces bouchons scéllés lachaient et des éclats d’aluminium partaient dans le moteur avec les résultats désastreux qu’on imagine. L’adoption d’un serrage encore plus fort de ces bouchons n’a en rien résolu ce problème. En pratique, cette solution n’a fait qu’empirer le problème. Ce n’est que bien plus tard qu’il a été décidé de fixer sérieusement ces bouchons pour éviter qu’ils ne bougent.

Pour réduire les vibrations rencontrées lors de l’enlèvement des arbres d’équilibrage, le vilebrequin avait été calé à 180°. Mais cela n’a pas mis fin aux problèmes, ce vilebrequin avait la mauvaise habitude de ses casser, en particulier au niveau du cône de fixation du pignon de transmission, il a donc fallu modifier cette partie. En même temps le diamètre de la partie centrale du vilebrequin a été augmenté. Il y a eu également des ruptures de vis de chapeaux de bielles et on a dû monter des vis plus grosses de deux millimètres.

En même temps, le taux de compression a été légèrement diminué afin de soulager l’embiellage.

En outre, nous avons rencontré des problèmes avec la boite de vitesses, les roulements de cloche d’embrayage et la roue libre de démarreur qui ont du faire l’objet de modifications. Mais un autre problème désagréable est apparu:

En outre, nous avons rencontré des problèmes avec la boite de vitesses, les roulements de cloche d’embrayage et la roue libre de démarreur qui ont du faire l’objet de modifications. Mais un autre problème désagréable est apparu:

Historiquement, en Italie on avait l’habitude de concevoir des moteurs assemblés de façon à éviter au maximum de confier l’étanchéité de l’huile à de simples joints plats sur aluminium, en particulier aux endroits délicats pour le serrage. La circulation de l’huile se faisait principalement par des canaux internes avec des joints toriques.

Sur le bicylindre parallèle la même solution a été adoptée, mais dans ce cas il a été nécessaire de prévoir un passage très long pour la chaine de distibution entre le bloc cylindre et la culasse et également une arrivée d’huile pour les arbres à cames. C’est à dire qu’il y avait trois étanchéités à assurer au même niveau: le graissage, les chambres de combustion et le passage de chaine de distribution. En conséquence, quel que soit le serrage des vis de fixation on déplorait des fuites d’huile au niveau des joints. Parmi de nombreuses tentatives pour y remédier, il a été envisagé d’adopter une pâte à joint rouge de marque Arexon que même Ferrari utilisait.

Finalement, pour résoudre le problème il a été décidé de revoir la culasse et le haut des cylindres. Les chemises dépassantes du bloc et leurs joints annulaires situés dans la culasse ont été remplacées par un nouveau montage avec des chemises affleurantes et un unique joint de culasse de type classique utilisé sur les multicylindres de l’époque, en y rajoutant deux joints toriques pour les arrivées d’huile.

Mais pendant que toutes ces modifications étaient étudiées pour résoudre les lacunes du projet, les bicylindres continuaient à quitter l’usine et à se vendre, et comme nous nous y attendions, il a fallu longtemps avant que les pièces modifiées soient mises en production. Je me souviens qu’à la suite des nombreux problèmes rencontrés par les clients, l’usine avait mis en place une chaine spéciale pour la réparation mécanique sous garantie des moteurs renvoyées.

Mais comme les modifications n’étaient pas encore prêtes, nous étions forcés à notre grand regret de réparer avec les mêmes pièces défectueuses en sachant très bien que ça casserait à nouveau"

nota: en clair, les premiers moteurs réparés sous garantie par l’usine elle-même, n’étaient pas plus fiables après qu’avant. On comprend pourquoi certains concessionnaires s’arrachaient les cheveux !

Le pire de cette histoire c’est que même après ces modifications ces problèmes ont subsisté, peut-être d’une manière atténuée mais ils n’ont jamais été totalement résolus (paliers principaux fragiles, problèmes de lubrification arbres à cames, fuites d’huile au niveau de la culasse)

Finalement, la Pantah allait être lancée en 1978 et Ducati n’a pas insisté pour fiabiliser les twins parallèles en fin de production. Bien qu’il parait que les tous derniers produits avaient reçu d’ultimes améliorations au niveau du graissage. Mais ils n’ont jamais été montés sur des motos, ils sont restés sur les étagéres et des années plus tard ils ont été revendus à bas prix.

Celà dit il faut être juste, il n’y a pas que chez Ducati que ça s’est produit:

Il y a eu des modèles mécaniquement "ratés" chez bien d’autres constructeurs, même chez des Japonais.

Citons la Yamaha TX 750 parallel-twin présentée en 1972 qui était fragile et qui chauffait malgré ses modestes 63 hp à 6500 rpm, elle passa inapperçue (une photo).

Idem pour la tout aussi fragile Kawasaki 500 GPZ Sport Ninja parallel-twin lancée en 2004 (une photo). Elle développait 58 hp à 9800 rpm avec la zone rouge à 11000 rpm, alors que la 500 ER de base développait 48 hp à 8500 rpm. Manifestement, le moteur de la GPZ Sport était trop poussé compte tenu de sa conception.

(la Ducati 500 Pantah L-twin de 1979 se contentait de 52 hp à 9000 rpm et elle était très fiable).

Toutefois, elles ne sont pas restés longtemps sur le marché à cause de trop nombreux retours en concession, même encore sous garantie. Et contrairement à Ducati qui s'est bêtement entêté dans de vaines tentatives de fiabilisation sans effet réel, ces constructeurs ont eu l'honnêteté de ne pas insister par respect pour leur clientèle.